Forza, accelerazione e coppia.

|

I principi fondamentali di funzionamento degli strumenti di misura della forza, dell'accelerazione e della coppia sono strettamente collegati ai dispositivi piezoelettrici ed estensimetri utilizzati per misurare pressioni statiche e dinamiche. Le specifiche di configurazione e di elaborazione del segnale determinano l'uscita di misurazione. Un accelerometro rileva il movimento della superficie su cui è montato e produce un segnale elettrico di uscita relativa a tale movimento. L'accelerazione è misurata in piedi al secondo quadrato; il prodotto dell'accelerazione per la massa misurata, produce la forza. La coppia è una forza di torsione, di solito operante su alberi, barre, pulegge e dispositivi di rotazione. Essa è definita come il prodotto della forza per il raggio su cui agisce. Si esprime in unità di lunghezza e peso, come lb.-ft e N-m.

|

Sensori di forza.

|

Il rilevatore più comune della forza dinamica e dell'accelerazione è il sensore piezoelettrico. Il termine piezo è di origine greca e significa "spremere". Questo significato è molto appropriato in quanto un sensore piezoelettrico (come mostrato sotto) produce una tensione quando è "spremuto" da una forza che è proporzionale alla forza applicata. La differenza fondamentale tra questi dispositivi statici e dispositivi di rilevamento di forza come gli estensimetri è che il segnale elettrico generato dal cristallo decade rapidamente dopo l'applicazione della forza. Questo fattore rende tali dispositivi adatti per il rilevamento della forza statica. Il segnale ad alta impedenza elettrica generata dal cristallo piezoelettrico viene convertito (da un amplificatore) ad un segnale a bassa impedenza adatto per uno strumento come l'oscilloscopio digitale. La memorizzazione digitale del segnale è necessaria per consentire l'analisi del segnale prima che lo stesso decada. A seconda delle esigenze applicative, la forza dinamica può essere misurata come trazione, compressione o forza di coppia. Le applicazioni possono includere la misurazione di forze di attrito, di scorrimento, a molle, tensioni a catena, le forze di rilascio della frizione o punti di forza di laminati, etichette e delle linguette a strappo.

|

Gli accelerometri di ridotte dimensioni sono utili per applicazioni di laboratorio con piccola massa. |

Modello di un elemento sensore piezoelettrico.

|

| Un sensore di forza piezoelettrico è abbastanza rigido come un pezzo relativamente proporzionato di acciaio solido. Questa rigidità e resistenza consentono a questi sensori di essere inseriti direttamente in macchine come parte della loro struttura. Tale rigidità fornisce loro elevata frequenza naturale ed il loro corrispondente tempo di aumento rapido li rende ideali per misurare tali forze transitorie veloci come quelle generate da impatti metallo con metallo e da vibrazioni ad alta frequenza. Per garantire una misura accurata, la frequenza naturale del dispositivo di rilevamento deve essere sostanzialmente maggiore della frequenza da misurare. Se la frequenza misurata si avvicina alla frequenza naturale del sensore, si potranno verificare degli errori di misura. |

[Torna all'inizio]

Flussometri ad impatto.

|

Il flussometro ad impatto è anche un sensore di forza. Esso misura la portata del flusso di elementi solidi liberi fluttuanti allo scarico di uno scivolo di materiale. Lo scivolo dirige il flusso di materiale in modo che incida su una piastra di rilevamento (come mostrato sotto). La forza d'impatto esercitata sulla piastra dal materiale è proporzionale alla portata. La struttura è realizzata in modo tale che la piastra di rilevamento possa muoversi solo nel piano orizzontale. La forza d'impatto viene misurata rilevando la deflessione orizzontale della piastra. Questa deformazione è misurata da un trasformatore differenziale a variazione lineare (LVDT). La tensione di uscita del LVDT viene convertita in un segnale di frequenza d'impulso modulato. Questo segnale viene trasmesso come segnale di flusso al sistema di controllo. I flussometri ad impatto possono essere utilizzati in alternativa ai sistemi di pesatura per misurare e controllare il flusso di materiali solidi nei processi continui come illustrato di seguito. Qui, un flussimetro ad impatto è posto a valle dello scivolo di materiali con un regolatore a vite della velocità di deflusso. L'avanzamento viene impostato in tonnellate all'ora, e il sistema di controllo regola la coclea per raggiungere la velocità di avanzamento desiderata. Il sistema di controllo utilizza un algoritmo PID per regolare la velocità, mantenendo il flusso costante. I flussometri ad impatto possono misurare la portata di alcuni materiali sfusi al ritmo di 1-800 tonnellate per ora e con una ripetibilità e linearità entro l'1%.

|

Applicazione di un flussimetro ad impatto.

|

[Torna all'inizio]

Accelerazione & Vibrazioni.

|

Inizialmente i sensori di accelerazione e di vibrazioni erano complessi congegni meccanici (come illustrato di seguito) ed erano adatti ad uso più da laboratorio che da impianti. Gli accelerometri moderni, tuttavia, hanno beneficiato del progresso della tecnologia ed il loro costo, la precisione e la facilità d'uso sono tutti fattori che sono migliorati nel corso degli anni.

I primi accelerometri erano dispositivi elettronici analogici che sono stati successivamente convertiti in digitale con microprocessore. I controlli degli air bag nel settore automobilistico utilizzano micro sistemi ibridi elettromeccanici (MEMS). Questi dispositivi si basano su quello che un tempo era considerato un difetto nella progettazione dei semiconduttori, uno "strato liberato" o frammento di materiale del circuito nel microspazio al di sopra della superficie del chip. In un circuito digitale, questo strato perso o liberato interferisce con il flusso regolare di elettroni, perché reagisce con l'ambiente analogico circostante.

In un accelerometro MEMS, questo strato è utilizzato come sensore per misurare l'accelerazione. Nelle auto di oggi, i sensori MEMS sono utilizzati in airbag e per il controllo del telaio, per il rilevamento di impatti laterali e sistemi di frenatura anti bloccanti. I sensori di accelerazione del settore auto sono disponibili per frequenze da 0,1 a 1.500 Hz, con gamme dinamiche da 1,5 a 250 g circa 1 o 2 assi, e con la sensibilità di 7,62-1333 mV / G.

Le applicazioni industriali degli accelerometri includono dal controllo delle vibrazioni alla diagnosi di macchinari, per esempio, per parti rotanti fuori asse. Un accelerometro basato sull'analisi delle vibrazioni può rilevare vibrazioni anomale, analizzarne la traccia e consentire di identificarne la causa.

Un'altra applicazione è il test strutturale, dove la presenza di un difetto strutturale, come ad esempio una fessura, una saldatura difettosa, o corrosione può modificare la vibrazione conosciuta di una struttura. La struttura può essere il telaio di un motore o di una turbina, di un reattore, o un serbatoio. La prova viene eseguita colpendo la struttura con un martello, eccitandola con una nota funzione di forzatura. Questo genera uno schema o percorso di vibrazione che può essere registrato, analizzato e confrontato con quello di riferimento o di progetto.

I sensori di accelerazione svolgono anche un ruolo di ricerca dell'orientamento e della direzione. In tali applicazioni, i sensori in miniatura triassiali individuano eventuali cambiamenti di rollio, di tono e l'azimut (angolo di deviazione orizzontale), o X, Y, e Z. Tali sensori possono essere utilizzati per tenere traccia delle punte da trapano in operazioni di perforazione, per determinare l'orientamento di boe e dei sistemi sonar, servire come bussola, e sostituire giroscopi in sistemi di navigazione inerziale.

Gli accelerometri meccanici, come l'accelerometro a massa sismica, il sensore di velocità e l'interruttore meccanico magnetico, rilevano la forza che agisce su una massa quando si genera l'accelerazione. La massa resiste alla forza di accelerazione e induce una deflessione o una deformazione o slittamento fisico che può essere misurato da rilevatori di prossimità o estensimetri (come mostrato sotto). Molti di questi sensori sono dotati di dispositivi ammortizzanti quali molle o magneti per evitare di interpretare eventuali oscillazioni.

|

I primi sensori di vibrazione meccanici.

|

Un accelerometro di tipo servo, ad esempio, misura le accelerazioni da 1 microG ad oltre 50 G. Utilizza un meccanismo di rotazione che è volutamente sbilanciato nel suo piano di rotazione. Quando si verifica l'accelerazione, questa provoca uno spostamento angolare che può essere rilevato da un rilevatore di prossimità.

Tra i dispositivi più recenti di accelerometri meccanici c'è l'accelerometro termico: questo sensore rileva la posizione attraverso il trasferimento di calore. Una massa sismica è posizionata sopra una fonte di calore. Se la massa si muove a causa dell'accelerazione, la parte prossima alla sorgente di calore si deforma cosi come varia la temperatura della massa. Le termopile al poli silicio vengono utilizzate per rilevare i cambiamenti di temperatura.

Negli accelerometri a rilevamento capacitivo, piastre capacitive micro lavorate (i condensatori CMOS sono fissati a soli 60 micron di profondità) formano una massa di circa 50 microgrammi. Come l'accelerazione deforma le piastre, si rileva un cambiamento di capacità misurabile. Gli accelerometri piezoelettrici sono forse i dispositivi più pratici per il rilevamento e la misurazione di urti e vibrazioni. Simile ad un sensore meccanico, questo dispositivo include una massa che quando accelerata, esercita una forza inerziale su un cristallo piezoelettrico.

In applicazioni ad alta temperatura dove è difficile installare la microelettronica all'interno del sensore, possono essere utilizzati i dispositivi ad alta impedenza. In questo caso i fili dal sensore a cristalli sono collegati ad un amplificatore ad alto guadagno. L'uscita, che è proporzionale alla forza d'accelerazione, viene poi letta dall' amplificatore ad alto guadagno. In applicazioni per cui la temperatura non è eccessiva, la microelettronica a bassa impedenza può essere incorporata nel sensore per rilevare le tensioni generate dai cristalli. Entrambi gli elementi ad alta e bassa impedenza possono essere collegati meccanicamente alla superficie della struttura, o fissati ad essa da adesivi o tramite componenti magnetici. Questi sensori piezoelettrici sono adatti solamente per la misurazione di accelerazione di breve durata.

I sensori piezoresistivi e gli estensimetri funzionano in modo simile, ma gli elementi estensimetrici sono sensibili alla temperatura e richiedono quindi la compensazione. Essi sono preferiti per la bassa frequenza delle vibrazioni, la lunga durata agli urti e per le applicazioni ad accelerazione costante. Le unità piezoresistive sono robuste e possono operare a frequenze fino a 2000 Hz.

|

Accelerometro industriale con elettronica associata.

|

[Torna all'inizio]

Misurazione della coppia.

|

La coppia viene misurata con il rilevamento della deformazione effettiva dell'albero causata da una forza di torsione o dagli effetti di tale deflessione. La superficie di un albero sottoposta ad una coppia subirà compressione e tensione, come mostrato di seguito. Per misurare la coppia, gli elementi estensimetrici sono di solito montati in coppia sull'albero, uno che misura l'aumento della lunghezza (nella direzione in cui la superficie è in tensione), l'altro che misura la diminuzione della lunghezza nella direzione opposta.

I primi sensori di coppia erano costituiti di strutture meccaniche dotate di estensimetri. Il loro costo elevato e la scarsa affidabilità ne hanno impedito l'impiego nel settore industriale. La tecnologia moderna ha ridotto il costo dei processi di misura delle coppie, mentre i controlli di qualità sulla produzione hanno aumentato la necessità di un'accurata misura della stessa.

|

Coppia su un albero rotante.

|

[Torna all'inizio]

Applicazioni per i sensori di coppia.

|

Le applicazioni per sensori di coppia includono la determinazione del livello di potenza che un motore, una turbina o altro dispositivo di rotazione genera o consuma. Nel mondo industriale, l'ISO 9000 ed altre specifiche di controllo di qualità impongono alle imprese di misurare la coppia durante la produzione, soprattutto quando vengono applicati dispositivi di fissaggio. I sensori effettuano tali misurazioni di coppia automaticamente su ogni tipo di macchinario e possono essere aggiunti alla lista degli utensili necessari al controllo e manutenzione degli impianti. In entrambi i casi, i dati raccolti possono essere accumulati sul datalogger per il controllo di qualità e di rapporti.

Altre applicazioni industriali dei sensori di coppia includono la misura della percentuale di rimozione dei metalli nelle macchine utensili, la taratura di strumenti e sensori di coppia; misura delle forze applicate nelle macchine spelatrici, attriti e torsioni dei tappi di bottiglie, la prova di molle e per le misurazioni biodinamiche.

|

[Torna all'inizio]

Configurazioni del sensore.

|

La coppia può essere misurata dalla rotazione degli estensimetri nonché dalla vicinanza stazionaria, dal magnetostrittivo e dai sensori magnetoelastici. Tutti questi componenti sono sensibili alla temperatura. I sensori rotanti devono essere montati sull'albero, e questo può non essere sempre possibile a causa delle limitazioni di spazio.

Un estensimetro può essere installato direttamente su un albero. Poiché l'albero è in rotazione, il sensore di coppia può essere collegato alla fonte di alimentazione ed all'elettronica di condizionamento del segnale tramite un anello di contatto. Gli estensimetri possono anche essere collegati tramite un trasformatore, eliminando la necessità della manutenzione degli anelli di slittamento. La tensione di eccitazione per estensimetri è accoppiata induttivamente e l'uscita dell'estensimetro è convertita in una frequenza d'impulso modulata (come mostrato sotto). La velocità massima di tale assetto è di 15.000 giri al minuto.

|

Accoppiamento induttivo dei sensori di coppia.

|

Gli estensimetri possono anche essere montati su elementi di sostegno fissi o sul contenitore stesso. Questi sensori a "reazione" misurano la coppia che viene trasferita dall'albero agli elementi di ritenuta. La lettura risultante non è completamente accurata, in quanto trascura l'inerzia del motore.

Gli estensimetri utilizzati per le misure di coppia comprendono la pellicola, i semiconduttori diffusi ed i tipi di film sottile. Questi possono essere collegati direttamente all'albero tramite saldatura o adesivi. Se le forze centrifughe non sono di grandi dimensioni ed uno sbilanciamento del carico può essere tollerata dall'elettronica associata, compresa la batteria, gli amplificatori, e la frequenza del trasmettitore radio, tutto può essere legato all'albero.

I sensori di prossimità e di spostamento sono anche in grado di rilevare la coppia misurando lo spostamento angolare di un albero tra le due estremità. Fissando due ruote dentate identiche all'albero ad una certa distanza, può essere misurato lo spostamento angolare causato dalla coppia generata. I sensori di prossimità o le fotocellule situate su ciascuna ruota dentata producono tensioni di uscita la cui differenza di fase aumenta man mano che la coppia movimenta l'albero.

Un altro approccio è quello di impiegare una fotocellula unica attraverso entrambe le serie di ruote dentate. Come la coppia aumenta, induce una ruota a sovrapporsi all'altra e di conseguenza la quantità di luce che raggiunge la fotocellula viene ridotta. Spostamenti causati dalla coppia possono essere rilevati da altri sensori ottici, induttivi, capacitivi, e potenziometrici. Per esempio, un sensore di tipo capacitivo può misurare la variazione di capacità che si verifica quando la coppia crea una distanza tra le due piastre capacitive determinando una variazione di capacità.

La capacità del materiale dell'albero di concentrare il flusso magnetico e la permeabilità magnetica variano con la coppia e possono essere misurati mediante un sensore magnetostrittivo. Quando l'albero non ha carico, la permeabilità è uniforme. In torsione, la permeabilità ed il numero di linee di flusso aumenta in proporzione alla coppia. Questo tipo di sensore può essere montato lateralmente all'albero utilizzando due avvolgimenti primari e due secondari. In alternativa, può essere disposto con molti avvolgimenti primari e secondari in un anello intorno all'albero.

Un sensore di coppia magnetoelastico rileva variazioni di permeabilità misurando cambiamenti nel proprio campo magnetico. Un sensore magnetoelastico è costruito come un sottile anello di acciaio strettamente accoppiato ad un albero in acciaio inox. Questo gruppo agisce come un magnete permanente il cui campo magnetico è proporzionale alla coppia applicata all'albero. L'albero è collegato tra un motore ed il dispositivo guidato, ad esempio una macchina a vite. Un magnetometro converte il campo magnetico generato in un segnale elettrico di uscita che è proporzionale alla coppia applicata.

|

[Torna all'inizio]

Modelli di celle di carico.

|

Prima che le celle di carico basate sulla deformazione di materiali diventassero il metodo per la scelta di applicazioni di pesatura industriale, le bilance a leva meccaniche erano ampiamente utilizzate. Le bilance meccaniche possono pesare tutto, dalle pillole ai vagoni ferroviari e possono farlo con precisione e in modo affidabile se ben tarate e mantenute. Il metodo di funzionamento usa un meccanismo di bilanciamento del peso o la rilevazione della forza sviluppata dalle leve meccaniche. I primi sensori di forza da pre-deformazione includono i modelli idraulici e pneumatici.

Nel 1843, il fisico inglese Sir Charles Wheatstone messe a punto un circuito a ponte in grado di misurare le resistenze elettriche. Il circuito a ponte di Wheatstone è ideale per misurare le variazioni di resistenza che si verificano in estensimetri. Anche se il primo misuratore di deformazione o estensione a resistenza a filo è stato sviluppato nel 1940, non è stato utilizzato fino a quando la moderna elettronica non comprese che tale nuova tecnologia era diventata tecnicamente ed economicamente fattibile. Da quel momento, però, gli estensimetri si sono moltiplicati sia come componenti di bilance meccaniche che in celle di carico indipendenti.

Oggi, ad eccezione di alcuni laboratori in cui le bilance di precisione meccaniche sono ancora in uso, le celle di carico estensimetriche dominano il settore della pesatura. Le celle di carico pneumatiche sono talvolta utilizzate per la loro sicurezza intrinseca e per applicazioni in cui è fondamentale l'igiene, mentre le celle di carico idrauliche sono utilizzate in luoghi remoti, in quanto non necessitano di alimentazione. Le celle di carico di tensione offrono precisioni all'interno dell'intervallo dallo 0,03% allo 0,25% del fondo scala e sono adatte per quasi tutte le applicazioni industriali.

Nell'applicazioni che non richiedono grande precisione, ad esempio per la movimentazione di materiali sfusi e la pesatura dei camion, le bilance a piattaforma meccaniche sono ancora ampiamente utilizzate. Tuttavia, anche in queste applicazioni, le forze trasmesse dalle leve meccaniche spesso sono rivelate da celle di carico grazie alla loro intrinseca compatibilità con la strumentazione digitale, basata su computer.

Le caratteristiche e le funzionalità dei vari modelli di celle di carico, sono riassunti nella tabella seguente.

| Confronto delle prestazioni delle celle di carico. |

| Tipo |

Intervallo di pesatura |

Accuratezza (FS) |

Applicazioni |

Punti di forza |

* Debolezza |

| Celle di carico meccaniche |

| Celle di carico idrauliche |

Fino a 5000 tonnellate |

0.25% |

Serbatoi, recipienti e tramogge, aree pericolose |

Per impatti elevati, insensibili alla temperatura |

Costoso, complesso |

| Celle di carico pneumatiche |

Ampio |

Alta |

Industria alimentare, aree pericolose |

Sicurezza intrinseca, non contiene liquidi |

Risposta lenta, necessita di aria pulita e asciutta |

| Celle di carico a flessione |

da 5 a 2500 Kg |

0.03% |

Serbatoi, bilance a piattaforma |

A basso costo, di semplice costruzione |

Gli estensimetri sono esposti, richiedono una protezione |

| Celle di carico ad estensione |

| Celle di carico a flessione |

da 5 a 2500 Kg |

0.03% |

Serbatoi, bilance a piattaforma |

A basso costo, di semplice costruzione |

Gli estensimetri sono esposti, richiedono una protezione |

| Celle di carico a taglio |

da 5 a 2500 Kg |

0.03% |

Serbatoi, bilici e carichi decentrati |

Alto lato di carico rifiuto, con una migliore tenuta e protezione |

|

| Celle di carico a colonna |

fino a 250 tonnellate |

0.05% |

Camion, serbatoio, piste e bilance a tramoggia |

Gestione del movimentazione del carico |

Nessuna protezione con carico orizzontale |

| Celle di carico cilindriche e ad anello. |

fino a 250 tonnes |

|

Serbatoi, recipienti, bilance |

Tutti in acciaio inox |

Nessun movimento di carico consentito |

| Celle di carico a bottone ed a rondella |

da 0 a 25 tonnellate / da 0 a 100 Kg tipico |

1% |

Piccole bilance |

Piccolo, poco costoso |

I carichi devono essere centrati, nessun movimento di carico è consentito |

| Altre celle di carico |

| Elicoidale |

da 0 a 20 tonnellate |

0.2% |

Piattaforma, carrello elevatore, carico su ruote, il peso del sedile automobilistico |

carichi fuori asse, sovraccarichi, urti |

|

| Fibra ottica |

|

0.1% |

Cavi di trasmissione elettrici, perni o bulloni di supporto |

Immune a RFI / EMI e le temperature elevate, a sicurezza intrinseca |

|

| Piezo-resistivo |

|

0.03% |

|

Estremamente sensibile, livello del segnale di uscita alto |

Costoso, uscita lineare |

|

|

[Torna all'inizio]

Principi di funzionamento delle celle di carico.

|

I modelli di cella di carico possono essere distinti in base al tipo di segnale di uscita generato (pneumatico, idraulico, elettrico) ed in base alla modalità di rilevamento del peso (flessione, taglio, compressione, trazione, ecc).

Le celle di carico idrauliche sono dispositivi a forza bilanciata che misurano il peso come una variazione della pressione del fluido di riempimento interno. In una cella di carico idraulica a tipo membrana di rotolamento, un carico o la forza agisce su una testa di carico e la stessa viene trasferita ad un pistone che a sua volta comprime un fluido di riempimento confinato all'interno di una camera di membrana elastomerica. Come la forza aumenta, la pressione del fluido idraulico si innalza. Questa pressione può essere visualizzata localmente o trasmessa per la segnalazione a distanza o di controllo. L'uscita è lineare e relativamente indipendente dalla quantità del fluido di riempimento o dalla sua temperatura. Se le celle di carico sono state installate correttamente e calibrate, la precisione può essere inferiore allo 0,25% del fondo scala o migliore, e comunque risulta essere sempre accettabile per la maggior parte dei processi di pesatura delle applicazioni. Poiché questo sensore non ha componenti elettrici, è ideale per l'uso in aree pericolose.

Uno svantaggio è che la membrana elastomerica limita la forza massima che può essere esercitata sul pistone di circa 1000 psig. Le celle di carico completamente in metallo sono anche disponibili e possono gestire pressioni molto più alte. Le celle di carico speciali a membrana di metallo sono state costruite per rilevare pesi fino a 5000 tonnellate.

Le tipiche applicazioni idrauliche delle celle di carico sono serbatoi, fusti e tramogge di pesatura. Per la massima precisione, il peso del serbatoio deve essere ottenuto posizionando una cella di carico in ogni punto di appoggio e sommando le loro uscite. Siccome tre punti definiscono un piano, il numero ideale di punti di appoggio è tre. Le uscite delle celle possono essere inviati ad un totalizzatore idraulico che somma i segnali delle celle di carico e genera un output che rappresenta la somma. Possono essere utilizzati anche i totalizzatori elettronici.

Le celle di carico pneumatiche agiscono anche tramite il principio dell'equilibrio tra le forze. Questi dispositivi utilizzano camere di smorzamento multiple per fornire una maggiore precisione di quanto si possa ottenere da un unico dispositivo idraulico. In alcuni modelli, la prima camera attenuante è utilizzata come camera di taratura. Le celle di carico pneumatiche sono spesso utilizzate per misurare pesi relativamente piccoli in settori dove la pulizia e la sicurezza sono di primaria importanza.

I vantaggi di questo tipo di cella di carico sono molteplici e loro natura li rende intrinsecamente antideflagranti ed insensibili alle variazioni di temperatura. Inoltre non contengono liquidi che potrebbero contaminare il processo in caso di rottura della membrana. Gli svantaggi includono una velocità di risposta relativamente lenta e la necessità di un ambiente pulito, asciutto, con aria regolata o azoto.

Le celle di carico per la misura delle tensioni indotte da deformazioni dimensionali, convertono il carico agente su di essi in segnali elettrici. I misuratori stessi sono fissati su di una trave o elemento strutturale che si deforma quando viene applicato il peso. Nella maggior parte dei casi, quattro estensimetri vengono utilizzati per ottenere la massima sensibilità e per la compensazione della temperatura. Due degli indicatori sono di solito in tensione, e due in compressione, e sono cablati con regolazioni di compensazione (come mostrato qui sotto, a sinistra). Quando il peso viene applicato, la tensione cambia la resistenza elettrica dei misuratori in proporzione al carico.

|

Circuito di Wheatstone con compensazione. |

Celle di carico a compressione in stile a bottone. |

[Torna all'inizio]

Sviluppi di sensori di nuova generazione.

|

|

In materia di progettazione di nuovi sensori, le celle di carico in fibra ottica stanno guadagnando terreno grazie alla loro immunità ai disturbi ed alle interferenze radio (EMI / RFI), che le rendono idonee per l'uso a temperature elevate, e per la loro natura di dispositivi intrinsecamente sicuri. Segue lo sviluppo di sensori ottici di carico. Due nuove tecniche stanno mantenendo le promesse per il miglioramento della misurazione: la misura dei micro-piegamenti come effetto di perdita di una fibra ottica a modalità singola e la misura delle forze che usano l'effetto della fibra ottica a reticolo di Bragge (FBG). I sensori ottici basati su entrambe le tecnologie sono in fase di sperimentazione sul campo a Hokkaido, in Giappone, dove sono utilizzati per misurare i carichi di neve sulle linee di trasmissione elettrica.

|

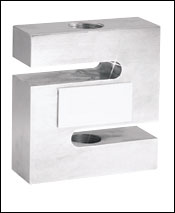

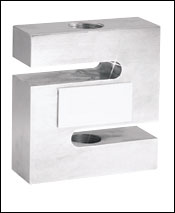

Celle di carico di tipo "S" per applicazioni di compressione e trazione.

|

Alcuni sensori di carico a fibra ottica sono disponibili in commercio. Un manometro in fibra ottica può essere installato tramite la produzione di un foro di diametro 0,5 millimetri in un perno o bullone, nel quale inserire il dispositivo stesso. Tale sensore è completamente insensibile alle torsioni e carichi fuori asse.

Le celle di carico al silicio micro lavorate non sono ancora arrivate sul mercato ma il loro sviluppo è in corso. All'Università Twente nei Paesi Bassi, i lavori procedono su di una cella di carico monolitica, utilizzando le tecniche di micro lavorazioni meccaniche; è auspicabile che le celle di carico al silicio domineranno lo scenario in futuro.

|

[Torna all'inizio]

Configurazione degli estensimetri delle celle di carico.

|

Gli elementi elastici in una cella di carico (chiamati anche "raggio") reagiscono allo stress diretto, alla piegatura o allo scorrimento o taglio. Sono comunemente chiamati con nomi come elemento piegante, elemento a taglio, colonna, cilindro, elicoidale, ecc. (come illustrato di seguito). I due modelli più popolari per applicazioni di pesatura industriale sono a flessione ed a taglio.

|

Elementi elastici delle celle di carico.

|

Il sensore a flessione o di piegatura è uno dei modelli di cella di carico più comuni per la sua semplicità ed il costo relativamente basso. È costituito da un elemento deformante collegato ad una estremità della base e caricato sull'altra. La forma può essere quella di una trave a sbalzo, una struttura "binoculare" (come mostrato sopra figura (A)) o una struttura di tipo "ring" (come mostrato sopra figura (B)). Gli estensimetri sono montati sulla parte superiore ed inferiore per misurare le forze di trazione e di compressione. Poiché gli estensimetri possono essere danneggiati, sono in genere coperti e riparati da un soffietto in gomma. La trave stessa spesso è in lega di acciaio e protetta da nichelatura.

In strumentazione medica, in robotica o in simili applicazioni a basso carico, i piccoli sensori a mini-trave sono disponibili per misurare carichi fino a circa 40 libbre (18 kg). Per carichi fino a 230 grammi, la trave è in rame berillio, e per carichi maggiori è in acciaio inossidabile. In questi modelli, gli estensimetri tipicamente sono protetti da un rivestimento all'uretano.

I modelli ad anello o a torta sono sensori di piegatura tondi e piatti costituito da lamine pieghevoli incapsulate in un contenitore in acciaio inox. L'intero pacchetto assomiglia ad un piatto di torta (come indicato sopra figura (B)). I sensori a sola compressione possono essere montati in un assemblato protettivo ed auto allineante, che limita il movimento del carico e lo dirige verso il centro della pesatura. I modelli a compressione-tensione hanno un foro filettato che passa attraverso il centro del sensore. Membrane stabilizzatrici sono saldate al pulsante di rilevamento del carico.

I sensori a trave di taglio misurano il taglio causato da un carico. Un sensore classico orizzontale non può misurare tagli, poiché le sollecitazioni di taglio cambiano attraverso la sezione trasversale della cella. In un sensore a taglio, la forma o struttura a 'I' genera un taglio uniforme che può essere misurato dagli estensimetri. Un sensore a taglio (come mostrato sopra figura (C)) è provvisto di una coppia di estensimetri installati su ciascun lato della trave ad I, con linee di griglia orientate lungo gli assi principali. I vantaggi di un sensore al taglio, oltre ad un raggio di piegatura, comprendono una migliore gestione dei carichi laterali e delle forze dinamiche, nonché un rapido ritorno alla forma originaria senza deformazione.

|

Classiche celle di carico di compressione di alta capacità.

|

Le celle di carico a stress diretto (colonna / cilindro) sono essenzialmente dei sensori a flessione montati in colonna all'interno di un robusto contenitore cilindrico (come mostrato sopra figura (D)). Il sensore è montato in posizione verticale con due dei quattro estensimetri montati nella direzione longitudinale. Gli altri due sono orientati trasversalmente. La colonna può essere quadrata, circolare o circolare con alloggiamenti ricavati sui lati per posizionare gli estensimetri.

Se dotata di un gruppo oscillante o di una struttura a travi auto allineanti, una cella di carico a compressione può tollerare una certa quantità di movimento del serbatoio ed è relativamente insensibile al punto di carico. Inoltre, il contenitore protegge gli estensimetri da danni fisici ed ambientali. Le celle di carico di compressione variano nel formato da 38 mm di diametro del "bottone" con 50-250 Kg di capacità a 165 mm di diametro in quelle adatte per la pesatura di camion, serbatoi e tramogge, fino a 250.000 kg.

Le celle di carico elicoidali sono in grado di gestire meglio i carichi fuori asse rispetto a quelle di compressione o a cilindro (come mostrato sopra (E)). Il funzionamento di una cella di carico elicoidale si basa su quello di una molla. Una molla bilancia una forza di carico col suo momento di torsione. La reazione torsionale viaggia dalla cima della spirale verso il basso. Misurando questo momento torsionale con estensimetri montati sulla molla, una cella di carico elicoidale può fornire la misura ragionevolmente precisa del carico senza la necessità di costose strutture di montaggio. Le forze causate da carico asimmetrico o fuori asse hanno scarso effetto sulla molla, ed i sensori estensimetrici possono misurare sia le forze di trazione che quelle di compressione.

Una cella di carico elicoidale o a molla può essere montata su superfici ruvide, anche quando le superfici superiore e inferiore non siano parallele, con errore totale entro lo 0,5%. La cella di carico elicoidale è anche resistente agli urti ed ai sovraccarichi (in grado di gestire un sovraccarico di mille), che lo rende ideale per la forza o misure di carico sugli assi del veicolo, sedili, o in applicazioni di elevamento.

Le celle di carico ad estensimetri a forma di piatto, rondella o bottoni legati, sono disponibili nei formati da 6 a 38 mm di diametro. Questi sensori di dimensioni ridotte sono disponibili solo nei modelli di compressione, ma alcune delle celle più grandi hanno fori filettati per misurare anche la trazione. Mentre la maggior parte dei mini sensori gestiscono fino a circa 100 Kg, altri sono in grado di misurare fino a 25.000 kg. Poiché queste celle piccole non hanno particolari strutture fisse o flessibili, i carichi fuori asse e gli spostamenti di carico non possono essere tollerati. Le celle di carico a bottone e rondella piatta sono estremamente convenienti e facile da usare. Anche il più piccolo sensore è costruito in acciaio inossidabile, dotato di un completo ponte di Wheatstone a quattro bracci e può misurare fino a 100 Kg a temperature fino a 800°C.

|

[Torna all'inizio]

Varianti delle celle di carico.

|

|

Sono progettate per applicazioni con spazio minimo e carichi ad alta capacità, resistenti a qualunque tipo di costruzione in acciaio inox e con estensimetri ad alte prestazioni per assicurare linearità e stabilità.

|

|

Progettato per l'ambiente speciale dell'automazione industriale e della robotica, è ideale per quelle applicazioni in cui il carico può passare dalla tensione alla compressione e viceversa.

|

|

Lavorano in trazione e compressione. Le applicazioni includono i serbatoi di pesatura, le tramogge, i carichi sospesi e la pesatura di camion. Le celle di carico ad "S" forniscono prestazioni superiori in un pacchetto compatto e versatile. Da installare utilizzando teste a snodo o pulsanti di carico per ottenere le migliori prestazioni.

|

|

Ideale per la misurazione in linea di forze di tensione. Le applicazioni variano da cavi su gru, aste di supporto in progetti architettonici e banchi di prova motori, fino alle applicazioni di pesatura industriale.

|

|

Ideato per la misurazione della forza in laboratori e per consentire la misura di piccole forze.

|

|

Sono utilizzate in applicazioni con celle di carico multiple, per la pesatura di serbatoi e nei controlli di processo industriali.

|

|

Una varietà di gruppi di pesatura, sistemi e scatole sommatorie.

|

|

Ideale per sistemi di pesatura commerciali ed industriali, forniscono letture accurate indipendentemente dalla posizione del carico sulla piattaforma.

|

|

Profilo estremamente basso e di formato compatto, questa cella di carico è ideale per applicazioni che richiedono un foro passante, come ad esempio le forze di serraggio, le forze applicate su viti ed altri carichi di compressione.

|

|

Utilizzati per applicazioni singole e di multi peso, molti vantano un design completamente in acciaio inox e sono sigillati ermeticamente per l'impiego in lavaggi e zone umide.

|

|

Ideato per il funzionamento subacqueo. Le applicazioni comprendono bacini di carenaggio, di pesatura, piattaforme marine sommerse e pesatura industriale, dove si possono verificare gli allagamenti di fosse.

|

|

Un'alternativa unica alle celle di carico convenzionali, ideale per lo studio delle forze congiunte e delle separazioni.

|

|

Progettato per essere montato sull'elemento originante la coppia, per misurare la coppia di spunto dei motori.

|

|

Ottieni il massimo dalle celle di carico con pulsanti, scatole sommatorie ed altro ancora.

|

|

Bilance a piattaforma industriale in una varietà di formati per pesanti applicazioni di pesatura.

|

|

Celle di carico a compressione e trazione / compressione, utilizzati di frequente nella ricerca della pesatura e per il monitoraggio delle forze in linea.

|

|

[Torna all'inizio]

Applicazioni di pesatura.

|

I modelli dei primi sistemi di pesatura erano basati sui progetti di Archimede e di Leonardo Da Vinci. Il principio era basato sul posizionamento di contrappesi calibrati su una leva meccanica per bilanciare e quindi determinare l'entità di peso di oggetti sconosciuti. Una variante di questo dispositivo utilizza le leve multiple, ciascuna di lunghezza diversa ed equilibrata con un peso singolo standard. Più tardi, molle calibrate sostituirono i pesi standard, ed i miglioramenti nella fabbricazione e nei materiali impiegati hanno reso queste bilance accurate ed affidabili.

L'introduzione delle celle idrauliche ed elettroniche (generalmente costituite da estensimetri) rappresenta senz'altro il primo cambiamento di progettazione più importante nella tecnologia di pesatura. Negli impianti di lavorazione di oggi, le celle di carico elettroniche sono preferite nella maggior parte delle applicazioni, sebbene le bilance a leva meccanica siano ancora utilizzate per l'operazione manuale, preferite per loro semplicità dal personale operativo e di manutenzione.

Le bilance a leva meccanica vengono usate anche per una serie di applicazioni quali la pesatura di camion, nel settore ferroviario, per le tramogge e serbatoi, a piattaforma e per le gru. Gli scostamenti dallo zero e le derive si possono verificare a causa di cambiamenti di temperatura e tali errori possono essere corretti gradualmente con regolazione manuale o con l'applicazione di fattori di correzione. La compensazione per rapidi ed irregolari cambiamenti di temperatura è molto più complessa e spesso non è sufficiente per la correzione di tali errori. Grazie alla precisione e affidabilità delle bilance meccaniche opportunamente tarate e manutenute, queste sono utilizzate come standard nel commercio e sono accettate e riconosciute dalle autorità governative.

Anche le bilance a molla sono semplici e se di alta qualità (con leghe aventi modulo di elasticità immune dalle variazioni di temperatura) possono essere molto accurate sempre se opportunamente tarate e manutenute. Queste sono poco costose e più adatte per i carichi leggeri.

La funzione di un sistema di pesatura è quella di ottenere informazioni sul peso lordo, netto, o una loro combinazione. Ottenere il peso netto del contenuto di un recipiente richiede due misure: il peso totale e il peso del contenitore vuoto. Peso netto è ottenuto sottraendo l'uno dall'altro.

La pesatura di masse comporta la pesatura di grandi quantità. Il peso totale è spesso ottenuto effettuando misurazioni incrementali e sommando i pesi incrementali per arrivare al totale. Ciò consente una riduzione delle dimensioni del sistema di pesatura, riducendo i costi ed aumentando in alcuni casi anche la precisione di misura.

I nastri, le cinghie ed altri accessori possono anche essere utilizzati per la pesatura di materiali sciolti. Questo è un metodo meno preciso, per cui si ottiene il peso totale della massa integrando il prodotto della velocità del nastro col carico su di esso in un certo periodo di tempo.

Sistemi di pesatura di lotti di materiale soddisfano i requisiti di ambiti industriali in cui occorra un dosaggio accurato di un certo numero di materiali in n recipiente comune di ricezione, per la miscelazione o la reazione.

|

[Torna all'inizio]

Progettazione del sistema di pesatura.

|

Quando un carico viene applicato alla mezzeria di una cella di carico cilindrica, provoca tensione o compressione. Quando applicato ad una trave, provoca taglio o piegatura. Le travi possono essere installate sia in configurazioni single-ended che a doppio attacco. I fattori che influenzano la scelta tra le due opzioni, includono i requisiti strutturali e di stabilizzazione e le considerazioni correlate ai costi, alla complessità della soluzione ed alla manutenzione. La cella di carico selezionata dovrebbe sempre essere adatta per l'ambiente operativo in termini di resistenza alla corrosione, di sicurezza elettrica (disegni a sicurezza intrinseca sono disponibili), ecc.

Il primo passo nella scelta delle celle di carico è la determinazione del peso totale da sostenere (peso lordo). Questa è la somma del peso netto del contenuto del serbatoio, il peso del recipiente e dei componenti ad esso collegati, comprese le valvole, gli strumenti, mixer e relativi motori, i sistemi di riscaldamento, il loro contenuto e qualsiasi altro peso che potrebbe essere collegato al serbatoio tramite tubazioni o condotti. Se la tara del recipiente è eccessiva rispetto al contenuto, la precisione della misurazione si riduce.

I recipienti pressurizzati ed i recipienti con sistemi di riscaldamento a vapore richiedono della compensazione supplementare perché il peso dei vapori modifica la temperatura e la pressione. Anche se il recipiente contiene solo aria, 20.000 litri di volume peseranno per 25 kg aggiuntivi se la pressione viene aumentata ad una atmosfera alla temperatura ambiente.

|

[Torna all'inizio]

Considerazioni sulle prestazioni.

|

Le prestazioni del sistema di pesatura sono influenzate da molti fattori tra cui: la temperatura, le vibrazioni, i movimenti strutturali, l'ambiente, e la manutenzione. La compensazione della temperatura è di solito fornita per la maggior parte dei sistemi ed il suo intervallo operativo dovrebbe sempre superare quello previsto di variazioni della temperatura ambiente e di funzionamento. Quando il serbatoio di processo è caldo (o freddo), possono essere forniti ed installati dei tamponi termici isolanti per la connessione recipiente-cella di carico.

Le regolazioni di temperatura per la compensazione dello zero e delle derive sono integrate nei migliori circuiti di celle di carico ad estensimetri. Per il funzionamento al di fuori dei limiti di temperatura tipici di -20 a 70°C, è necessaria la correzione aggiuntiva o il controllo della temperatura intorno alla cella di carico. La cella di carico deve essere protetta dalle fonti di calore radiante, soprattutto se è esposto un solo un lato della cella.

Nella lavorazione del metallo, le celle di carico devono essere in grado di funzionare sempre a temperature fino a 260°C. Le sostanze leganti utilizzate come supporti per gli estensimetri, tipicamente limitano la loro applicazione alle alte temperature. Per le applicazioni ad alte temperature, le parte in lega, di rilevamento delle tensioni, possono essere installate con attacco in cemento inorganico (ceramica). In alternativa, una tecnica a spruzzo di fiamma può essere utilizzata dove l'ossido di alluminio fuso è spruzzato sulla griglia di rilevamento delle tensioni, per mantenerla in posizione. Tali impianti possono tollerare operazioni di breve durata fino a 540°C.

Le influenze delle vibrazioni possono essere minimizzate con l'isolamento dei supporti del sistema di pesatura, dalle strutture o fondazioni in calcestruzzo che sostengono i motori o altre apparecchiature vibranti o altri elementi interessati dalle vibrazioni da traffico veicolare. I tamponi di assorbimento delle vibrazioni sono disponibili per isolare le celle di carico dalla vibrazione del recipiente o serbatoio, ma per ottenere prestazioni migliori è consigliabile installare degli antivibranti direttamente alla sorgente delle vibrazioni. Analogamente, i trasmettitori di peso possono essere dotati di filtro per la rimozione dei rumori causati da vibrazioni, ma è consigliabile che ogni vibrazione sia eliminata almeno in questa parte del sistema. Durante la pesatura, se possibile, è opportuno disattivare qualsiasi sistema di ingresso ed uscita di flussi e spegnere tutti i motori ed i miscelatori collegati al serbatoio da pesare. Nei serbatoi con flussi in movimento, dovrebbero essere aggiunti dei deflettori per ridurre la fluttuazione e la rotazione del contenuto, durante la misurazione.

L'ambiente della cella di carico è una variabile dinamica e richiede pertanto verifica periodica. Questo si traduce in manutenzione da effettuare periodicamente per preservare la cella, i cavi ed i raccordi privi di detriti, di ghiaccio, o d'acqua a pavimento (o altri liquidi), ed al riparo da fonti di calore, dalla luce diretta del sole e dal vento. Le celle di carico devono essere protette dai fulmini e sovratensioni elettriche. La manutenzione deve includere il controllo dell'ambiente della cella di carico, le strutture, i cavi, i raccordi (contro l'umidità), le regolazione, la taratura periodica ed il controllo per assicurarsi che il carico sia bilanciato.

Le celle di carico sono in grado di sopportare fino a 200% della loro capacità in carichi laterali. Se un recipiente o serbatoio viene urtato da un veicolo o altrimenti danneggiato, le celle di carico devono essere verificate ed eventualmente sostituite se danneggiate. La manutenzione dei sistemi di controllo deve essere eseguita con il recipiente sia carico che scarico ed in tutte le possibili temperature della struttura / recipiente.

|

[Torna all'inizio]

Struttura di supporto dei recipienti.

|

Il passo successivo nel processo di progettazione è la selezione dei supporti strutturali richiesti per il serbatoio. Il supporto di trazione può essere utilizzato per pesare piccoli recipienti a causa del limitato intervallo di pesatura delle celle di carico di trazione. Nelle installazioni di tipo a trazione, sono utilizzate da una a quattro celle (di solito una), mentre in quelle a compressione sono di solito tre o più. Quando la precisione non è critica (0,5% fondo scala o meno) ed il serbatoio contiene un liquido, i costi possono essere ridotti sostituendo le celle di carico con celle fittizie o con travi flessibili. I serbatoi verticali cilindrici sono in genere interessati da tre supporti, mentre quattro sono usati per i recipienti quadrati o orizzontali cilindrici. È preferibile che tutte le celle di carico del sistema siano della stessa capacità.

I recipienti molto grandi hanno carichi sbilanciati, contengono materiali pericolosi, o sono a rischio di ribaltamento, per cui spesso si utilizzano più celle di carico. Se la schermatura dal vento non è fornita, la capacità della cella deve essere aumentata per fornire un bilanciamento nel caso peggiore in cui il vento induca il ribaltamento.

Tre celle di carico sono l'assetto migliore per la pesatura precisa perché tre punti definiscono un piano e quindi il carico sarà misurato naturalmente. Quattro o più celle richiedono resistenza all'avanzamento. Il minimo intervallo di celle di carico (dimensioni) si ottiene dividendo il peso lordo per il numero di punti di supporto. Generalmente si seleziona la cella standard successiva che supera il requisito calcolato. Alcuni ingegneri aggiungono un fattore di sicurezza del 25% al peso lordo prima di effettuare il calcolo di cui sopra. Altri aggiungono anche un fattore dinamico di carico se, prima della pesata, il carico è caduto sulla bilancia. È inoltre preferibile che tutte le celle di carico del sistema siano della stessa capacità. La struttura di supporto del recipiente deve essere rigida e stabile, lasciando il recipiente completamente libero di muoversi in verticale. Ogni struttura di sistema di pesatura deve essere indipendente da strutture di supporto di altri recipienti o dal traffico veicolare.

La deflessione combinata della struttura di sostegno delle celle e della struttura sostenuta dalle celle, quando si passa da scarico a pieno carico (comprese le parti in flessione a parete), non deve superare 1/1,200imo della distanza tra due celle. Questo corrisponde ad un angolo di 0,5°. I giochi da montaggio delle travi permettono un angolo maggiore.

Le gambe di sostegno pieghevoli aggiungono coppia alla trave di sostegno. Carico non uniforme a causa del vento, di sollevamento, e di scarico devono essere presi in considerazione affinché il progetto strutturale soddisfi pienamente le specifiche di prestazione della struttura. Un riparo dal vento è indispensabile per evitare che una delle celle possa scaricarsi completamente. Per la maggior parte delle celle, l'effetto del vento, senza ripari, causa errori al di sotto dello 0,1% del fondo scala.

La struttura di supporto deve essere livellata a 3 mm; altrimenti degli spessori dovrebbero essere piazzati sotto la cella o celle per fornire un piano di carico a livello. In entrambe le applicazioni di compressione e di trazione, il carico del recipiente deve essere trasferito attraverso la cella di carico alla linea di centro dell'anima del sostegno in acciaio. Questo impedisce la torsione delle travi. Alcune piastre devono essere previste a supporto delle sedi.

|

[Torna all'inizio]

Stabilizzazione dei recipienti.

|

Per fornire movimento verticale senza restrizioni quando è permessa l'espansione orizzontale termica, vengono utilizzati tiranti e barre di controllo. Essi sono costituiti da barre filettate e dadi e forniscono il contenimento laterale. Relativi dadi sono regolati ed allineati alla piastra delle staffe di supporto del recipiente o serbatoio e ad una staffa rigida sulla struttura. I dadi dovrebbero essere stretti e poi fissati con i controdadi (come illustrato di seguito).

|

Assetto e predisposizione di un serbatoio.

|

Le aste devono essere livellate ed installate verticalmente rispetto alla direzione di espansione termica del recipiente. Questo permette un movimento verticale illimitato senza produrre un carico laterale. I tiranti devono essere installati il più vicino possibile al piano di appoggio del recipiente. Su serbatoi lunghi, tondi e orizzontali, il collegamento dei tiranti assiali dovrebbe essere vicino al centro del recipiente e dei vincoli laterali dovrebbero essere posizionati in prossimità delle estremità. Questo aiuta ad evitare una gran dilatazione termica assiale.

Le aste di controllo sono identiche ai tiranti, tranne che per la loro forma allentata che è ottenuta da una distanza di 3 mm al dado e da fori sovradimensionati. Le aste di controllo possono essere montate sopra o sotto il piano di appoggio o verticalmente per evitare il ribaltamento. Nei recipienti o serbatoi sospesi, le aste di controllo servono anche come back-up degli agganci.

Per determinare la dimensione e la posizione desiderata per i sistemi di stabilizzazione, devono essere valutate le forze esterne (sismica, agitatore, ecc). Il piano di appoggio più stabile è al centro di gravità del serbatoio, quando è pieno. I serbatoi sospesi necessitano unicamente di aste e tiranti solo quando il movimento orizzontale può essere causato da forze esterne. Per le forze minori, dei paraurti possono essere sufficienti.

La dilatazione termica dei serbatoi rispetto ai loro supporti può generare dei carichi indesiderati sulle celle di carico. Alcuni modelli di celle di carico prevedono movimento del recipiente in orizzontale per alleggerire il carico laterale. Le aste delle celle di carico che sostengono un serbatoio sospeso, devono essere piombate (entro 0,5°). I modelli delle celle di carico a taglio a singolo o a doppio attacco, sono in grado di eliminare o ridurre al minimo la necessità di utilizzare aste o tiranti (come illustrato di seguito), al contrario delle celle a colonna che necessitano sempre di entrambi.

|

Celle di carico a sbalzo che riducono i requisiti di fissaggio.

|

Per quanto concerne il movimento orizzontale, la cella di carico può essere del tipo "fisso" (che non consente alcun movimento), "lineare" (che consente il movimento lineare), o "pieno" (che consente qualsiasi movimento orizzontale del serbatoio). Le celle fisse e lineari sono montate in sostegni di posizione che sono più distanti e con il movimento lineare consentito in una linea che interseca le celle.

Gli adattatori della cella di carico sono utilizzati in bilance per veicoli di grandi dimensioni in cui le forze orizzontali si verificano a causa della decelerazione o accelerazione dei veicoli sulla bilancia stessa. L'adattatore sospende la piattaforma di pesatura dalla parte superiore della cella di carico attraverso collegamenti girevoli collegati alla piastra inferiore ed alla piattaforma. La cella di carico è sostenuta da una piastra di base che assorbe pesanti carichi laterali che si possono verificare quando la deflessione orizzontale supera le distanze intorno alla piastra di base. Disegni simili sono disponibili per le travi a taglio a doppio attacco (come illustrato di seguito).

|

Installazione nelle travi a fine carico.

|

[Torna all'inizio]

Connessioni e tubazioni.

|

Se un tubo è collegato ad un recipiente pesato, introdurrà forze verticali e orizzontali. La forza totale verticale (V) generata da tutte le tubazioni collegate ad un serbatoio pesato deve essere inferiore a 30 volte la precisione del sistema (A) moltiplicato per il carico massimo vivo (L):

|

|

Le forze imposte dal sostegno del tubo, dal tubo, e dal contenuto del tubo, più le forze elastiche dovute al movimento di tubo a causa dell'espansione termica, devono essere tutti inclusi in V e nella valutazione delle forze orizzontali. Le forze orizzontali agenti sul serbatoio o recipiente dovrebbero essere nulle.

Di seguito sono riportate alcune regole generali per aiutare ad ottenere una struttura complessiva accettabile:

- Le tubazioni devono essere allineate con il collegamento del recipiente, senza richiedere alcuno sforzo.

- La lunghezza del tubo tra il serbatoio ed il supporto del primo tubo deve essere sufficientemente grande per fornire flessione verticale, ma non così lunga che il tubo si possa abbassare ed aggiungere peso al serbatoio stesso.

- Supporti delle celle di carico dovrebbero sostenere anche i primi due supporti di tubo.

- Il movimento verticale dei sostegni delle tubazioni deve essere limitato.

- Se possibile, utilizzare un piano leggero per il tubo perché darà una maggiore flessibilità. Ad esempio, 10S piano è più flessibile del 40S.

- La trasmissione delle forze orizzontali deve essere eliminata mediante l'impiego di giunti di dilatazione e tramite l'impiego di strutture o modelli di tubo con 90° giri in due piani.

- Raccordi flessibili, giunti universali, ed il tubo flessibile possono essere utilizzati solo per i collegamenti orizzontali e deve allinearsi normalmente al collegamento del serbatoio, senza sforzi. I tubi a rivestimento a treccia non devono essere usati. Guaine di gomma flessibili sono accettabili per la realizzazione di collegamenti verticali.

- Quando una tramoggia ed il suo coperchio sono indipendentemente sostenuti e sigillati, gli errori di pesatura possono verificarsi a causa della variazione della pressione generata dal flusso di materiale in ingresso ed in uscita. Lo sfiato del coperchio (e, quindi, la rottura del vuoto) è necessario per eliminare questa fonte di errore.

- Il tubo non deve essere usato per realizzare curve o giri.

- Non utilizzare dell'isolante rigido sulle articolazioni flessibili.

- Sui serbatoi orizzontali rotondi, la posizione migliore per l'ingresso del tubo è quella vicina alla cella di carico "fissa".

- I dispositivi elettrici del serbatoio (comprese le celle di carico) devono essere trasmessi utilizzando un tubo flessibile che è "in loop".

|

[Torna all'inizio]

Installazione & taratura delle celle di carico.

|

Per controllare se i trasduttori e le celle di carico funzionino correttamente, si dovrebbero valutare le seguenti condizioni: L'indicazione di peso torna a zero quando il sistema è vuoto o scarico? Il peso indicato raddoppia quando il peso è raddoppiato? Il peso indicato rimane lo stesso quando la posizione del carico cambia (carico non uniforme)? Se le risposte sono sì, le cellule e trasduttori sono probabilmente in buone condizioni e non hanno bisogno di verifiche.

Prima della calibrazione, si dovrebbe esaminare il sistema meccanico e controllare l'installazione della cella, come descritto di seguito:

Controllare i cavi delle celle di carico, la bobina e proteggere qualsiasi eccesso. Il carico deve essere equamente distribuito tra più celle di carico degli impianti a più celle di carico. Se differiscono di più del 10%, il carico deve essere riequilibrato e regolato con spessori.

Durante la calibrazione, l'installazione o la rimozione di una cella di carico, il serbatoio deve essere sollevato senza scaricare o sovraccaricare le altre celle. La progettazione del sistema dovrebbe prevedere il sollevamento e la rimozione orizzontale della cella.

Le celle di carico fittizie dovrebbero essere usate al posto di quelle operative finché l'assemblaggio e la saldatura siano state completate.

La taratura del recipiente richiede ganci o ripiani per sostenere i pesi di taratura, che devono essere aggiunti quando si fabbrica un serbatoio. La calibrazione con una precisione di 0,25% del fondo scala o migliore è di solito eseguita con i pesi morti ed è il metodo di taratura riconosciuto solo da aziende di misure e di pesi. La calibrazione inizia con l'azzeramento della taratura del sistema:

Durante la calibrazione lorda, il serbatoio è caricato in modo uniforme al 10% della capacità di carico in tempo reale utilizzando i pesi standard. L'indicazione del peso viene registrata ed i pesi vengono rimossi. Come passo successivo, il materiale di processo viene aggiunto al serbatoio, fino a che l'indicatore di peso registra lo stesso(10%) peso, come viene fatto con i pesi di taratura. Successivamente i pesi di taratura vengono caricati sul recipiente e viene registrata una nuova lettura (attualmente circa il 20%). Queste fasi vengono ripetute fino a quando viene raggiunto il 100% della capacità.

Il metodo di calibrazione del peso Live è nuovo e più veloce ed usa le persone pre-pesate invece di pesi di calibrazione. La procedura è identica alla calibrazione a peso morto. Questo metodo non deve essere utilizzato se sussiste il pericolo o rischio di lesioni.

Il metodo "trasferimento di materiale" di calibrazione utilizza altri metodi come verifica del peso. Questo metodo è limitato dalla precisione della bilancia di riferimento e da alcuni rischi di errore a causa di possibili perdite di materiale in trasferimento.

Una cella master o principale può anche essere utilizzata per la calibrazione fintanto il master sia circa tre volte più preciso rispetto alla precisione attesa tramite il sistema calibrato. La procedura di taratura prevede caricamento progressivo e la valutazione in ogni fase dei segnali di uscita sia del ponte di pesatura calibrata che della cella di carico master (come mostrato sotto). Il numero di divisioni utilizzate ed il metodo di applicazione della forza (idraulico o servomotore) sono scelte lasciate all'utente.

Se un sistema di celle di carico sta causando problemi, si possono effettuare i seguenti quattro test:

Ispezione meccanica: controllare la cella di carico per l'individuazione di eventuali danni fisici. Se è stata fisicamente deformata, piegata, tirata o compressa rispetto alla sua forma originale, non è riparabile e deve essere sostituita. Ispezionare tutte le superfici metalliche alla ricerca di distorsioni o crepe. Le superfici flessibili devono essere parallele tra loro e perpendicolari alle due estremità. Controllare tutti i cavi lungo tutta la loro lunghezza. Cavi intaccati o corrosi o erosi possono cortocircuitare la cella di carico.

Equilibrio Zero (senza carico): spostamenti di equilibrio dallo zero sono di solito causati da tensioni residue nella zona di rilevamento. Le tensioni residue originano da sovraccarichi di cella o da ripetuti cicli di funzionamento. Con un voltmetro si misuri l'uscita della cella di carico quando non vi è alcun peso sulla cella stessa. Dovrebbe essere entro lo 0,1% del segnale di uscita zero specificato. Se l'uscita è al di fuori della banda di tolleranza dell'equilibrio zero, la cella è danneggiata ma forse riparabile.

Resistenza del ponte: misurazione della resistenza tra ogni coppia di cavi di ingresso e di uscita. Le letture prodotte sono confrontate con le specifiche della cella di carico. Le letture fuori tolleranza sono di solito causate dall'anomalia di uno o più elementi, in genere come risultato di picchi elettrici o fulmini.

Resistenza di isolamento: collegare tutti gli ingressi, le uscite, i cavi di rilevamento e quelli comuni insieme e misurare la resistenza tra il corpo della cella di carico ed i cavi con un ohmmetro. La lettura deve essere di almeno 5.000 megaohm. Se la cella di carico non supera questo test, ripetere il test senza il cavo comune. Se il problema persiste, la cella di carico deve essere riparata. Se il problema svanisce, l'anomalia potrebbe essere localizzata nel cavo della cella di carico. E' abbastanza frequente che l'infiltrazione di umidità causi corto circuito (flusso di corrente) tra l'elettronica della cella di carico ed il corpo della cella stessa.

|

Cella di carico master o principale per la calibrazione del ponte di sollevamento.

|

[Torna all'inizio]

Impianti specializzati.

|

Le celle di carico montate sui bracci o gambe misurano le variazioni delle sollecitazioni nella struttura di supporto del recipiente e possono calcolare pesi del serbatoio tra lo 0,1% e lo 0,5% di precisione del fondo scala. Queste celle possono essere installate sui supporti dei serbatoio esistenti e possono essere montati o avvitati anche sulle gambe del recipiente stesso. Le gambe possono essere formate da travi ad I, tubi, tubi riempiti di cemento o angoli di ferro.

Queste celle di carico sono disponibili nei modelli a singolo ed a doppio asse. Le celle a doppio asse sono in grado di fornire il monitoraggio della deformazione perpendicolare termica o di altra (interferenza) natura e possono eliminare errori dal segnale primario. Se si usano celle mono assiali, si può installare una seconda cella perpendicolare alla prima per misurare ed eliminare errori causati da disturbi termici.

Queste celle sono molto sensibili alla temperatura e quindi richiedono la schermatura e l'isolamento contro il sole ed il vento. Posizionando la cella di carico nella trama di una trave ad I, l'errore di temperatura viene ridotto al minimo. Il metallo di base delle celle ad asse singolo deve corrispondere esattamente al materiale delle gambe del serbatoio, altrimenti si introdurranno degli errori. Se si utilizzano celle a doppio asse, qualsiasi errore da differenza di materiale sarà automaticamente compensato. La struttura migliore è quella in cui la cella di carico a doppio asse è montata al centro della trama della barra ad I. La configurazione migliore è installare due celle mono assiali frontalmente sulla faccia della flangia di giunzione tra la flangia ed il web.

Le bilance a pedale eliminano la complessità di produrre bilance per veicoli, da celle di carico individuali, ponti di sollevamento e con hardware di stabilizzazione; quindi sono meno costose (come illustrato di seguito). Una bilancia a pedale è un'unità autonoma che può essere facilmente calata in una fossa poco profonda. Oltre ad essere precisi, gli estensimetri direzionali vengono utilizzate per il rilevamento di movimento del veicolo.

|

Bilancia a pedale.

|

|

I trasduttori di pesatura monorotaia misurano con carichi "vivi", usando la cella di carico integrata ed assemblati flessibili che costituiscono un unico modulo autoreggente (come illustrato di seguito). La posizione dell'estensimetro in questo modulo determina il peso corretto, indipendente dalla posizione del carico. La posizione inclinata sulla parte superiore del modulo disaccoppia il carico dal "pusher", durante la misurazione del peso, e quindi elimina queste forze.

|

Trasduttore di pesatura su monorotaia.

|

I sistemi di pesatura a nastro sono utilizzati con nastri piatti o trough. I nastri piatti sono più accurati, ma tendono anche a versare più materiale. Questo tipo di sistema di pesatura è costituito da celle di carico che supportano una serie di rulli, di cui tre rulli su entrambi i lati che stabilizzano e sostengono il nastro ed il suo contenuto in movimento. Il peso trasportato viene determinato integrando il prodotto dei segnali di peso e di velocità dei nastri.

Il sistema di pesatura dovrebbe essere collocato lontano dall'impatto da caricamento del materiale e dall'area ad esso circostante e sull'estremità opposta della puleggia motrice per evitare l'alta tensione del nastro. I nastri dovrebbero essere a singolo strato, flessibili, e dovrebbero scorrere senza movimento laterale. La tensione del nastro deve essere sostenuta dal peso e dalle pulegge per minimizzare inceppamenti o qualsiasi resistenza alla movimentazione. La tensione del nastro deve essere regolata dopo aver monitorato la risposta del sistema con più o meno tensione. Un nastro allentato determina un errore lato del carico a causa dell'avvolgimento o del colpo di cinghia, mentre un nastro stretto può ingannare la cella di carico che misura cosi' la tensione del nastro al posto del carico. Le celle di carico sono ampiamente utilizzate in applicazioni che richiedano precisione di pesatura di materiali solidi e liquidi. A seconda che venga pesato il ricevitore o il distributore, queste applicazioni sono indicate per svolgere tale compito e possono essere in configurazione a guadagno in peso o a perdita in peso (come mostrato di seguito).

|

Configurazioni delle celle di carico per betonaggio di solidi.

|

Le bilance a perdita di peso misurano la velocità alla quale cambia il peso nel serbatoio di erogazione. Esse sono utilizzate per controllare piccoli flussi di massa in un processo. Queste bilance sono costituite da un sistema a piccola cella di carico, un sistema differenziale di misura e controllo e di un distributore a velocità variabile. Normalmente la velocità del distributore è regolata per mantenere la portata della massa nel processo; durante il ciclo di ricarica, viene mantenuta costante al suo valore precedente.

La bilancia a tramoggia funziona con celle di carico collegate tramite una scatola sommatoria ad un trasmettitore di peso. Il sistema di controllo gestisce la coclea ad un alto tasso di velocità (rate bulk) finché ci si avvicina al peso nominale complessivo. A quel punto il sistema di controllo della coclea rallenta fino ad una velocità "rate dribblare". La coclea continua a caricare alla velocità dribble per un breve periodo di tempo, fermandosi appena prima che l'obiettivo di peso sia raggiunto.

La differenza tra il peso nominale ed il peso a cui si arresta la coclea viene detta peso "pre-act". Questa differenza col target pre-act permette al sistema di controllo di considerare anche il materiale in volo, che sta ancora cadendo dalla coclea nella tramoggia della bilancia. Il peso pre-act può essere regolato manualmente o automaticamente, e la sua impostazione corretta è fondamentale per applicazioni di alta precisione.

Nel caso a perdita in peso, un alimentatore è provvisto di una valvola di intercettazione al suo ingresso e di una coclea a velocità variabile in uscita. L'alimentatore, inclusi la tramoggia e la coclea, è montato sulle celle di carico. Quando la valvola di ingresso alimentatore è chiusa, la pendenza con cui il peso totale è fatto cadere, indica lo scarico continuo dall'alimentatore. Tale pendenza è monitorata da un controllo di "perdita di peso" che calcola la velocità alla quale il peso totale sta cambiando. L'avanzamento viene impostato in libbre per ora ed il sistema di controllo regola la velocità della coclea per mantenere questa la velocità di avanzamento di scarico desiderata.

Il sistema di controllo accelera la coclea quando la velocità di avanzamento è al di sotto del valore di riferimento, e la rallenta quando si è al di sopra del valore di riferimento. Quando l'alimentatore è quasi vuoto, il sistema di controllo commuta l'alimentatore nella modalità di ricarica. In questo modalità, la valvola di aspirazione in ingresso è aperta e viene mantenuta aperta fino a quando il peso desiderato viene raggiunto.

[Torna all'inizio]

|

Riferimenti ed ulteriori letture.

|

Omegadyne Pressure, Force, Load, Torque Databook, Omegadyne, Inc., 1996.

The Pressure, Strain, and Force Handbook, Omega Press LLC, 1996.

Industrial Control Handbook, E. A. Parr, Butterworth, 1995.

Instrument Engineers' Handbook, Bela Liptak, CRC Press LLC, 1995.

Instrumentation Reference Book, 2nd Edition, B.E. Noltingk, Butterworth-Heinemann, 1995.

"Overcoming the High Cost of Torque Sensing in Industrial Applications," Darrell Williams, Eaton Corp., 1998.

Process/Industrial Instruments and Controls Handbook, 4th Edition, Douglas M. Considine, McGraw-Hill, 1993.

Sensor and Analyzer Handbook, H.N. Norton, Prentice Hall, 1982.

"Sensors: The Next Wave of Infotech Innovation," Paul Saffo, Institute for the Future,1998.

Van Nostrand's Scientific Encyclopedia, Douglas M. Considine and Glenn D. Considine, Van Nostrand, 1997.

Vibration Analysis for Electronic Equipment, 2nd Edition, Dave S. Steinberg, Wiley, 1988.

Elements of Electronic Instrumentation and Measurements, 3rd Edition, Joseph J. Carr, Prentice Hall, 1996.

Weighing and Force Measurement in the '90s, T. Kemeny, IMEKO TC Series, 1991.

"How to troubleshoot your electronic scale," Brent Yeager, Powder and Bulk Engineering, September, 1995

"Ten rules for installing a belt scale", Steve Becker, Powder and Bulk Engineering, September, 1996.

"Flat-belt weigh feeder accuracy: How to achieve it, maintain it, and verify it", Pete Cadou and Chuck Homer, Powder and Bulk Engineering, September, 1997.

Electronic Weigh Systems Handbook, BLH Electronics, 1986.

Marks' Standard Handbook for Mechanical Engineers, 10th Edition, Eugene A. Avallone, and Theodore Baumeister, McGraw-Hill, 1996.

McGraw-Hill Concise Encyclopedia of Science and Technology, McGraw-Hill, 1998.

|

Vicino

Vicino

Células de Carga

Células de Carga Cellules de Charge

Cellules de Charge Celdas de Carga

Celdas de Carga Celdas de Carga

Celdas de Carga Load Cells

Load Cells Belastningsceller

Belastningsceller Cellules de Charge

Cellules de Charge Lastzellen

Lastzellen Celle di Carico

Celle di Carico Load Cells

Load Cells Células de Carga

Células de Carga Load Cells

Load Cells Load Cells

Load Cells Load Cells

Load Cells

ロードセル

ロードセル 로드셀

로드셀 Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells